De la ficelle à la crémaillère (1974)

Publié le 24-08-2017 à 18h10.

Le matériel roulant

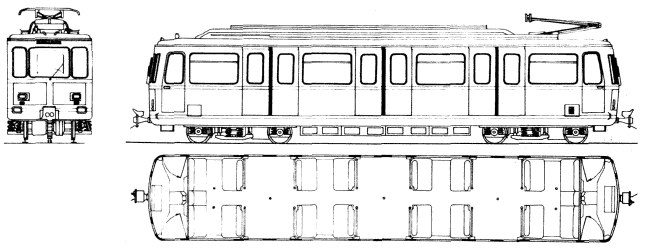

Deux automotrice innovantes et un bogie de réserve ont été acquis auprès de la société SLM (Schweizerische Lokomotiv- und Maschinenfabrik) à Winterthur pour la partie mécanique et la Société de traction CEM-Oerlikon pour la partie électrique. Selon la typologie suisse, il s’agit d’automotrices du type Beh 2/4. Elles sont monocaisses et équipées de bogies mixte adhérence-crémaillère. Elles peuvent donc se déplacer sur les fortes pentes en prenant appui sur la crémaillère au moyen d’une roue dentée, mais aussi en adhérence simple dans les zones moins pentues. Le choix de ce type de matériel à priori plus complexe a été fait en prévision des extensions futures sur le plateau.

Tableau des caractéristiques d’une automotrice SLM Beh 2/4

| Longueur hors-tout | 15 200 mm |

|---|---|

| Longueur de caisse | 14 400 mm |

| Largeur de caisse | 2 650 mm |

| Hauteur (hors pantographe) | 3 800 mm |

| Hauteur du plancher au dessus du rail | 900 mm |

| Empattement des bogies (sur un bogie) | 2 510 mm |

| Distance entre pivots des bogies | 9 150 mm |

| Diamètre des roues (à mi-usure) | 690 mm |

| Masse de la partie mécanique | 21,7 t |

| Masse de la partie électrique | 7,1 t |

| Masse de l’automotrice à vide | 28,8 t |

| Masse de l’automotrice en charge normale | 36,7 t |

| Nombre de places assises | 34 |

| Nombre total de places (4 passagers par m2) | 120 |

| Charge exceptionnelle (8 passagers par m2) | 170 passagers |

| Vitesse maximale sur crémaillère en palier | 30 km/h |

| Vitesse maximale sur crémaillère en rampe de 174 ‰ | 17,6 km/h |

| Vitesse maximale en adhérence | 50 km/h |

La caisse est de type autoportante allégée en tôles d’acier soudées électriquement. La partie sous plancher est renforcée de manière à supporter à la fois les contraintes de traction et de freinage reprises des pivots des bogies par les traverses de caisse et les effets de compression et d’étirement induits par une utilisation de l’attelage Sharfenberg disposé à chaque extrémité pour remorquer une autre motrice. De part et d’autre de l’attelage, sur la caisse, sont fixées deux butées élastiques permettant l’appui sur les butoirs d’extrémité de voie. En toiture de caisse sont installés le pantographe, des résistances électriques pour le freinage rhéostatique et, à chaque extrémité, un sifflet pneumatique et des porte-fanions. Extérieurement, la caisse est recouverte d’une peinture à couches multiples. La teinte est un rouge rubis (teinte proche du code hexadécimal #9d1019) avec trois bandes de blanc cassé (teinte proche du code hexadécimal #fffdf5) au niveau de la limite de pavillon, de la ceinture et en bas de caisse. La toiture est peinte couleur aluminium et la partie basse de la caisse ainsi que les bogies sont gris. L’intérieur du chaudron est recouvert d’une couche d’insonorisant projetée.

Sous la caisse, entre les bogies, sont installés des coffres électriques contenant le gros appareillage électrique et l’électronique de puissance. Ces coffres soudées au chaudron sont refroidis par une ventilation forcée. En outre, entre ces deux coffres, chaque motrice dispose d’un groupe moto-compresseur type Westinghouse et d’un réservoir pour la production et le stockage de l’air sous pression nécessaire au fonctionnement de la rame. Le long de ces coffre est rangée une échelle mobile permettant l’évacuation des passagers en cas d’arrêt en interstation.

Diagramme des motrices MC1 et MC2 de type Beh 2/4.

Les deux bogies ont un châssis en tôles d’acier embouties soudées électriquement. Chaque châssis de bogie comporte deux longerons principaux, deux traverses de tête, une traverse médiane, et quatre longeronnets. La traverse médiane supporte le pivot transmettant à la caisse les efforts de traction et de freinage. Chaque bogie dispose d’un essieu moteur et d’un essieu porteur bandagés. L’essieu moteur est situé systématiquement côté aval de la rame. Le moteur entraîne l’essieu au moyen d’un arbre à cardans et d’un réducteur. La roue à 18 dents pour la crémaillère est au milieu de l’essieu moteur. La suspension primaire du bogie est constituée de 4 ressorts hélicoïdaux par essieu. Une traverse danseuse est suspendue sous le châssis du bogie par quatre pendules articulés attachés aux longerons. La caisse repose sur les traverses danseuses par l’intermédiaire de 4 ressorts par bogie (2 par face latérale et par bogie) couplés à des amortisseurs appuyant sur des jougs disposés longitudinalement à l’extérieur des bogies.

Les moteurs ont été fabriqués par la Société de traction CEM-Oerlikon. Il s’agit de moteurs à courant continu à excitation série et enroulement de compensation. Ils donne aux automotrices les caractéristiques suivantes :

| Tension d’alimentation | 750 V |

|---|---|

| Nombre de moteurs de traction | 2 |

| Puissance unihoraire totale sous 720 V | 2 × 168 kW |

| Effort unihoraire à la jante | 2 × 4 100 kgp (2 × 4 021 daN) |

| Effort maximal au démarrage | 2 × 5 000 kgp (2 × 4 903 daN) |

| Effort maximal de freinage électrique | 2 × 4 500 kgp (2 × 4 413 daN) |

| Vitesse maximale en régime unihoraire à plein champ | 13,7 km/h |

| Vitesse maximale en régime unihoraire à champ réduit (50 %) | 17,5 km/h |

Les moteurs ainsi que l’ensemble des auxiliaires sont alimentés par le courant capté par le pantographe unijambiste en toiture côté amont dont le la levée est commandée par une corde en cabine de conduite 2. le retour du courant se fait par les essieux. La protection du circuit de traction est assurée par un disjoncteur ultrarapide avec des relais à maximum d’intensité et à différentiel d’intensité. Un filtre d’entrée et de déparasitage (self) coupe les surintensités instantanées, et réduit les harmoniques de courant générées par les hacheurs. La régulation de vitesse, aussi bien en traction qu’en freinage est assurée en faisant varier la tension d’alimentation des moteurs à l’aide de hacheurs à thyristors. Toutefois la commutation entre traction et freinage est assurée par des contacteurs électromécaniques. Il y a deux hacheurs par motrice, un pour chaque moteur. Cette technique était alors novatrice par rapport aux dispositifs électromécaniques antérieurs.

Chaque automotrice dispose d’un convertisseur de 5,15 kVA capable de produire à partir de la tension 750 volts continu de la ligne aérienne du 220 volts 50 hertz alternatif carré pour l’éclairage, la ventilation de l’intérieur de la caisse et le refroidissement de l’électronique de puissance, ainsi que du 74 volts continu pour la charge de la batterie d’une capacité de 45 ampère-heure sous 72 volts.

Les automotrices sont équipées de quatre systèmes de freinage. Le premier est un freinage électrique par récupération, ou en cas d’absence de tension dans la ligne aérienne (ou de tension trop élevée), rhéostatique. Le basculement entre ces deux systèmes est automatique. les résistances électriques permettant la dissipation de l’énergie de freinage sont installées en toiture sous des grilles en acier inoxydable. Le second est un ensemble de freins à sabots en fonte équipant toutes les roues et maintenus par un mécanisme à ressort. Le desserrage est assuré pneumatiquement pour chacune des roues par l’alimentation d’un cylindre de frein. Le troisième est un frein à ruban actionné par la commande pneumatique qui agit par friction sur le tambour du limiteur de couple. Le dernier est un frein à cliquet sur l’arbre de la roue dentée de la crémaillère. Activé par commande pneumatique, il est desserré par ressort. En utilisation normale, seuls les freinages électriques et par sabots sont utilisés.

Les rames sont munies de divers capteurs de sécurité. On peut citer le capteur électrique de vitesse fixé sur une boîte d’essieu du bogie amont, qui retransmet la vitesse au pupitre de conduite, les relais centrifuges qui détectent les survitesses au niveau des moteurs et le capteur sur le bogie aval qui contrôle les points fixes de signalisation.

Comme la chaîne de traction est gérée par de l’électronique de puissance, la gestion de la conduite a pu être simplifié par l’installation d’un dispositif de vitesse imposée. Le conducteur choisi la vitesse souhaitée à l’aide de son manipulateur et l’électronique de commande gère les variations de vitesse, sans dépasser les intensités prescrites, ou les vitesses maximales autorisées par tronçon.

Rame MC1 devant le dépôt de Croix-Paquet en 1975. Photo : CC-by-sa, jhm0284.

À chacune des extrémités de caisse se trouve une cabine de conduite ayant la largeur de l’automotrice. Elles sont séparée de la salle voyageurs par une paroi fixe comportant deux grandes vitres teinté en bleu. Chaque cabine dispose sur les deux face latérale d’une petite porte d’accès pivotante munie d’une vitre coulissant vers le bas. Sur les deux faces frontales est disposé un pare-brise central chauffant muni d’un essuie-glace pneumatique, encadré par deux baies plus petites. Le conducteur est installé sur un strapontin en position centrale, devant un pupitre ergonomique qui couvre toute la largeur de la cabine et sur lequel sont disposé l’ensemble des équipements nécessaires à la conduite. Le manipulateur traction-freinage est installé à la main gauche du conducteur. Devant lui se trouve le tachymètre à aiguille Hasler type Teloc – dont celui de la cabine amont centralise l’enregistrement des vitesses – les dispositifs de déclenchement du freinage d’urgence, les voltmètres ligne et batteries, l’ampèremètre et les manomètres. Il dispose en outre d’un micro pour faire des annonces en salle et communiquer avec le poste de contrôle et de commande. L’ouverture et la fermeture des portes du compartiment voyageurs est assuré par des poussoirs disposés de chaque côté du pupitre, et à proximité des portes de la cabine. Enfin, sous le pupitre est placé une pédale de veille automatique.

L’accès des voyageurs se fait sur les deux faces latérales par trois doubles portes louvoyantes-coulissantes à verrouillage électro-pneumatique et à ouverture manuelle. Des impostes équipent la partie haute de chacune des quatre baies vitrées du compartiment voyageurs disposées sur les deux faces latérales. Les douze banquettes à deux places et les deux banquettes à cinq places aux extrémités du compartiment, toutes rembourrées avec dossiers, permettent d’accueillir 34 personnes, et le nombre total de places est de 120 en charge normale (norme de 4 passagers par mètre carré). Les banquettes se font face, sont disposées perpendiculairement à la voie et symétriquement par rapport au couloir qui traverse toute la longueur du compartiment voyageurs. Deux barres de maintien en aluminium poli, auxquelles sont suspendue des poignées, courent sous le plafond sur toute la longueur du compartiment de part et d’autre du couloir. Elles sont tenues par des barres verticales ancrées au sol derrière le dossier des sièges. Chaque plateforme dispose en son centre d’une barre de maintien verticale. Les faces intérieures de la caisse sont couvertes de plaques Résogil (stratifié) et le plafond de plaques Pavotex perforées peintes en blanc. Les couvre-joints sont en aluminium anodisé. Le sol est en contreplaqué recouvert de caoutchouc nervuré. L’éclairage normal est assuré par deux rampes de tubes fluorescents recouvertes par des masques en matériaux dépolis. Les ampoules de l’éclairage de secours sont intégrées aux rampes d’éclairage. Le chauffage est assuré par des radiateurs électriques alimentés en 750 volts disposés le long des plinthes. La circulation d’air s’effectue à travers les cabines de conduite et le compartiment voyageur. L’air est puisé par des prises d’air au-dessus des baies frontales, traverse la cabine de conduite et le compartiment voyageur, où le débit est régulé par des clapets envoyant le flux vers le plafond, avant d’être rejeté à l’extérieur. Un débit suffisant est assuré par des ventilateurs.

Ces motrices sont sorties des ateliers SLM sous les numéros de caisses 4957 et 4958. Elles ont reçu respectivement les numéros de parc MC1 et MC2.

Chaque rame a coûté 775 780 francs suisses pour la partie SLM, et 447 010 francs français pour la partie CEM-Oerlikon (valeurs à la commande en 1971). La rame MC1 est livrée le 4 juillet 1974 l’atelier de Croix-Paquet et son montage est achevé le 9 octobre suivant autorisant ainsi sa sortie de l’atelier. Ceci a permis le jour même la livraison de la rame MC2 dont le montage est achevé le 27 novembre 1974.

Ces rames ont cessé de circuler en 1988. Elles ont alors été transférées au dépôt-atelier des métro A et B rue de la Poudrette à Vaulx-en-Velin. En 1998, la motrice MC1 a été rachetée par le Centre d’essai ferroviaire de Valenciennes pour être transformé en véhicule test équipé d’une chaîne de traction 1 500 volts à courant continu. Elle a quitté définitivement le réseau lyonnais sur un convoi routier le 9 décembre 1998. Cette nouvelle vie a conduit au remplacement de ses bogies. En 2007, la motrice MC2, accompagnée de sa cadette la MC3, a été transférée au dépôt-atelier du tramway de Meyzieu (UTTL) pour y être stockée sous bâches.

Sur le réseau lyonnais, au moment de leur retrait du service, la MC1 a parcouru plus de 303 886 kilomètres et la MC2 a atteint les 293 616 kilomètres.

Motrice MC1 au Centre d’essai ferroviaire de Valenciennes (Doc. CEF-NPC).